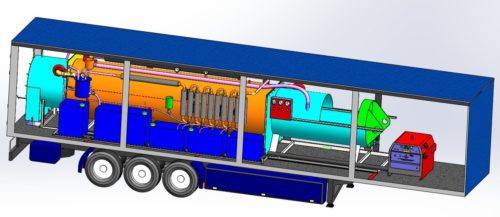

Technologie mobilní depolymerizace

Koncem roku 2017 implementavala společnost Flenexa plus s.r.o. inovativní technologii, které z ojetých pneumatik (případně také jiných vstupů – např. plastů) vyrábí olej pro další využití v chemickém průmyslu, uhlík pro další energetické využití a energeticky bohatý plyn, který je zpracováván na teplo pro provoz zařízení.

Tato technologie naplňuje princip udržitelného rozvoje a přispívá tím k zachování přírodních zdrojů i pro budoucí generace.

Díky implementaci této technologie nabídla společnost Flenexa plus s.r.o. ekologický a dlouhodobě udržitelný způsob likvidace pneumatik v porovnání se současným skládkováním či spalováním. Efektivita zamýšleného způsobu zpracování je zajištěna jak na vstupu, kdy dochází k likvidaci pneumatik, jejichž současný způsob využití představuje vysokou zátěž pro životní prostředí, tak na výstupu v podobě dále průmyslově využitelných druhotných surovin.